- Model: VK-TFS-005U

- Strømforsyning: AC220V 50/60HZ enkeltfase

- Strømforbrug: 2,6Kw

- Arbejdslufttryk: 0,6Mpa

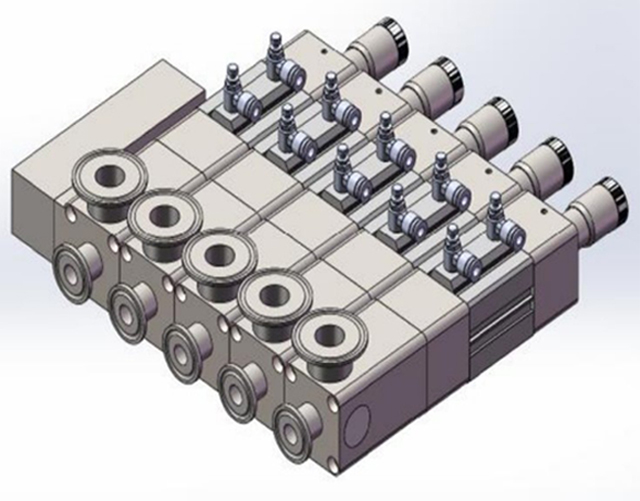

- Påfyldningspumpe: 5 sæt keramiske pumper

- Egnet materiale: Essens eller vandlignende produkter

- Egnet rørmateriale: PE (skal modtage strimmelrørprøver først til maskintest)

- Påfyldningsområde: 0,3-10 ml Påfyldningsnøjagtighed: ±0,5 %

- Maks. Tætningslængde.: 140mm Maks. højde: 120mm

- Kapacitet: 15-20 rørstrimler/min

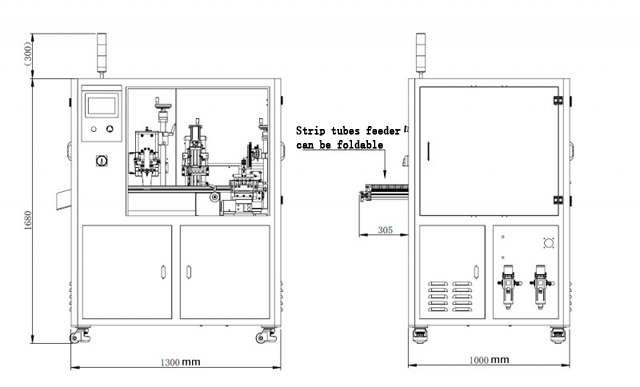

- Dimension: 1300*1300*1950mm

- Pakningsstørrelse: 1450*1350*1890mm

- Totalvægt: 514 kg

- HS-kode: 84223090

Plastrørforseglingsmaskiner bruges i en produktionslinje til hermetisk at forsegle plastikrør, der indeholder forskellige væske- eller gelprodukter, herunder fødevareingredienser, kosmetik, lim og farmaceutiske cremer og medicin.

Plastrør forsegles på en række måder afhængigt af typen af rørmateriale og produktet indeholdt i røret. Forseglingsmetoder omfatter varmluftforsegling, ultralydsforsegling, impulsforsegling og varmkæbeforsegling.

For eksempel er kompositrør lavet med en kombination af tynde aluminium- og plastmaterialer, der er lagdelt sammen for at danne et stærkt, fleksibelt rør. Disse typer tuber bruges almindeligvis som tandpasta-tuber, som nok er de mest populære typer tuber, der købes hver dag af forbrugere fra butikker og supermarkeder.

Grundlæggende parametre

- Model: VK-TFS-005U

- Strømforsyning: AC220V 50/60HZ enkeltfase

- Effekt: 2,6Kw

- Arbejdslufttryk: 0,6Mpa

- Påfyldningspumpe: 5 sæt keramiske pumper

- Egnet materiale: Essens eller vandlignende produkter

- Egnet rørmateriale: PE (skal modtage strimmelrørprøver først til maskintest)

- Fyldningsområde: 0,3-10ml

- Påfyldningsnøjagtighed: ±0,5 %

- Maks. Forseglingslængde.: 140mm

- Maks. højde: 120mm

- Kapacitet: 15-20 rørstrimler/min

- Dimension: 1300*1300*1950mm

- Pakningsstørrelse: 1450*1350*1890mm

- Totalvægt: 514 kg

- HS-kode: 84223090

- Maskinhus: 304# rustfrit stål

Arbejdsprocessen til rørfyldning og tætning

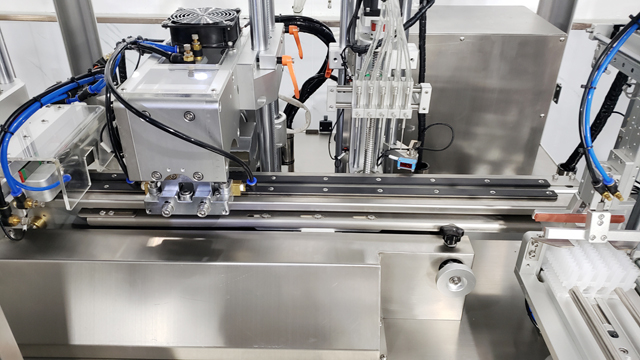

Tomme rør transporteres til en rørpåfyldningsmaskine med åben ende og holdes i en tragt til automatisk indføring i påfyldningsmaskinen. I nogle tilfælde kan åbne rør tilføjes til påfyldningsmaskiner i hånden til mindre kørsler og testprøveproduktion. Nogle produktionslinjer bruger højhastigheds robotmaskiner til at indlæse rør i fyldemaskinens pucke.

Når et rør er placeret oprejst med dets åbne ende op i en puck, sænkes en dyse ned i den åbne ende af røret for at blæse ioniseret luft ind i røret for at fjerne snavs, som derefter fjernes ved vakuum.

Røret er derefter klar til at blive fyldt, og en dyse vil sænkes ned i den åbne ende af røret for at dispensere produktet rent, idet det holder sig selv omtrent på niveau med produktet i røret for at undgå kontakt med produktet og for at holde tætningsområdet på rør rent og fri for produktsprøjt.

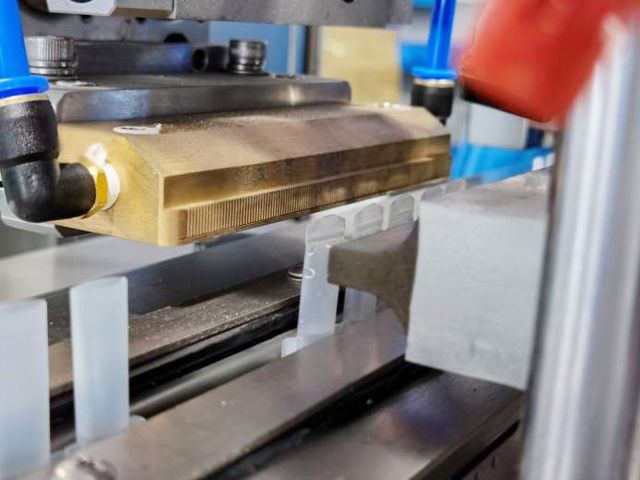

Når røret er fyldt med den korrekte mængde produkt, vil det blive flyttet til en plastrørforseglingsmaskine, hvor varm luft forsigtigt blæses rundt i den åbne ende af røret for at blødgøre plastikken.

Røret vil derefter blive forseglet, hvor forseglingskæber vil klemme rørets varme plastikvægge sammen. Fordi enden af røret er blevet opvarmet af varm luft, vil de to vægge svejse sammen og holde de to sider sammen og forsegle røret lukket.

Varmforseglingskæber kan ofte forsynes med udskiftelige karakterstempler for at indprente en batchkode, oprettelsesdato eller brugs-/udløbsdato i den krympede plastikforsegling.

Røret vil derefter blive trimmet, hvor alt overskydende plastik vil blive skåret væk fra forseglingen for at efterlade et rent æstetisk udseende og finish til røret. Færdige rør kan derefter efterses, før de pakkes i yderligere emballage, såsom æsker eller mærkevareemballage.

Hoveddele:

Berøringspanel: WEINVIEW, Kina Taiwan

Fotoelektrisk afbryder: Omron, Japan

Machine PLC: Mitsubishi Japan

Keramiske pumper touchskærm og PLC: Coolmay China

Servomotor og driver: Lichuan Kina

Stepmotor og driver: Leadshine China

Cylinder og magnetventil: AirTac Taiwan

Funktioner

- Maskinen er specielt designet til 5 i 1 rør, velegnet til masseproduktion af 5 i 1 rør.

- Manuel sondeernæring, automatisk påfyldning, forsegling, endetrimning.

- Vedtager ultralydsforseglingsteknologi, ingen behov for opvarmningstid, mere stabil og pæn forsegling, ingen forvrængning og lav afvisningsrate på mindre end 1%.

- Uafhængig R & D til digital ultralyds automatisk sporing af elektrisk kontrolboks, ingen behov for manuel justering af frekvensen, med strømautomatisk kompensationsfunktion, undgå reduktion af strøm efter lang tids brug. Kunne frit justere strømmen baseret på rørmateriale og størrelse, stabil og minimal fejlfrekvens, forlænge levetiden end den normale elektriske boks.

- PLC med touch screen kontrolsystem, der giver en venlig betjeningsoplevelse.

- Fremstillet af 304 rustfrit stål, syre- og alkalibestandighed, korrosionsbestandighed.

- Standard udstyret med peristaltisk pumpepåfyldningssystem, høj nøjagtighed påfyldning og velegnet til væskepåfyldning.

- Intet rør, ingen fyldning, ingen rør, ingen tætningsfunktion, hvilket reducerer maskinen og skimmeltabet.

- Knastindekseringssystem kunne positionere præcist til seks arbejdsstationer.

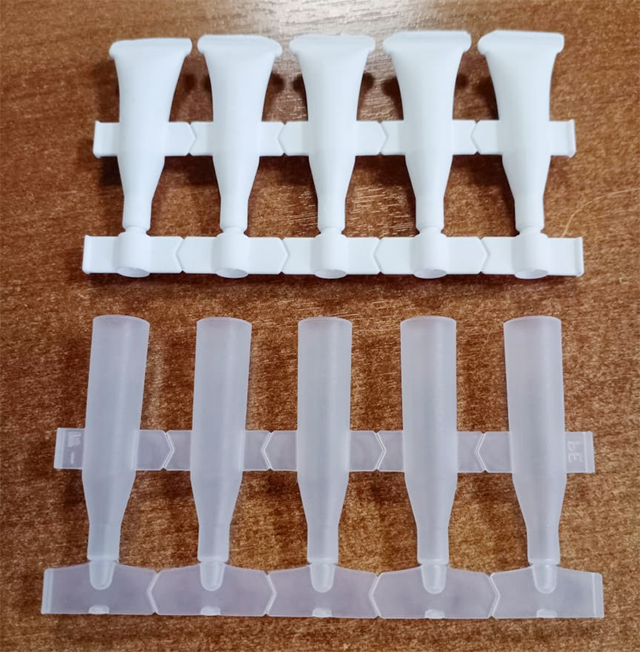

Prøver

Hvordan fungerer ultralydssvejsning (forsegling)?

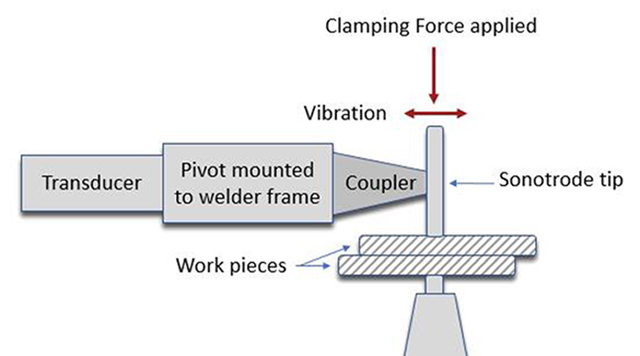

Ultralydssvejsning er en proces, der bruges til at forbinde to plastdele sammen for at danne en stærk, færdig samling. Processen er afhængig af højfrekvente (ultralyd) vibrationer, der genereres og påføres delene via et horn. Svejsning sker, når vibrationerne absorberes i grænsefladen mellem de to dele, hvilket genererer friktion og får plasten til at smelte. Ultralydsvibrationerne genereres af en række komponenter, herunder strømforsyningen, konverteren, boosteren og hornet, som i sidste ende leverer den mekaniske vibration til delene.

Strømforsyningens rolle er at konvertere den indgående linjespænding (ved 50 eller 60 Hz) til en ny frekvens. Denne elektriske energi sendes derefter til konverteren, som som navnet antyder, omdanner den elektriske energi til mekaniske vibrationer. Konverteren består af piezoelektriske keramiske skiver, som udvider sig og trækker sig sammen i takt med den tilførte elektriske energi. Størrelsen af vibrationerne omtales som amplitude, et udtryk, der bliver meget vigtigt, når man specificerer et ultralydssystem til en given applikation. Vibrationerne transmitteres derefter gennem boosteren, som typisk øger amplituden med et forudbestemt multiplum, også kendt som gain. Til sidst sendes boosterens udgangsamplitude gennem hornet, hvor den så kan leveres til plastdelene. Kombinationen af konverter, booster og horn omtales almindeligvis som ultralydsstakken.

For at levere vibrationerne til delene placeres stakken i en aktuator, et mekanisk system, der anvender det næste kritiske element i ultralydssvejsning: kraft. Aktuatoren kan bestå af en pneumatisk cylinder eller andre aktiveringsmidler til at drive stablen ned til delen. Aktuatorer indeholder ofte andre sensorer og enheder, såsom lineære encodere eller vejeceller, for at give feedback under svejsningen. Aktuatoren driver hornet ned til delen og påfører kraft, indtil en udløserkraft er mødt; på dette tidspunkt anvendes ultralyd. Vibrationerne afgives derefter til delene, hvor de bliver fokuseret på en trekantet materialestreng - kendt som en "energidirektør" - som kan betragtes som offersmeltemateriale i svejsesamlingen. Når materialet smelter, afsluttes ultralydsvibrationerne, og aktuatoren fortsætter trykket, indtil plasten er størknet, og en stærk binding er dannet. Hele svejseprocessen, fra start til slut, afsluttes typisk på et til to sekunder.

Som nævnt er et af de vigtigste elementer ved ultralydssvejsning den amplitude (vibrationer), som stakken giver. Grunden til dette er, at visse plasttyper kræver mere amplitude at svejse end andre. Amorfe polymerer (ABS, polycarbonat, polystyren) har en tendens til at kræve lav amplitude, mens semi-krystallinske (nylon, polypropylen) kræver betydeligt mere amplitude for at svejse.

En erfaren applikationsingeniør kan altid arbejde på at bestemme den korrekte frekvens og værktøjsvalg for en given samling og materialetype.

Ultralydssvejsning er en bredt accepteret samlingsmetode i plastindustrien til en række forskellige komponentsamlingsapplikationer på alle større markeder: medicinsk, B&CE, bilindustrien, apparater, nonwovens, emballage og mere. Fordelene ved ultralydssvejsning inkluderer kort cyklustid, højstyrkebindinger og eliminering af forbrugsstoffer (dvs. klæbemidler). Når man overvejer, om ultralydssvejsning er det rigtige til en applikation, er det bedst at konsultere en erfaren applikationsingeniør for at bestemme den passende samlingsmetode.