- Produktionskapacitet: 40-60 Caps /min

- Hættestørrelse: 10-50/35-140 mm

- Flaskediameter: 35-140mm

- Flaskehøjde: 38~300mm

- Størrelse (L×B×H): 1000×800×1200 mm

- Vægt: 100 kg

Grundlæggende parametre

| Type | VK-FC |

| Produktionskapacitet | 40-60 Caps /min |

| Hættestørrelse | 10-50/35-140 mm |

| Flaske diameter | 35-140 mm |

| Flaske højde | 38~300 mm |

| Størrelse (L×B×H) | 1000×800×1200 mm |

| Vægt | 100 kg |

Funktioner:

Automatisk skruelågmaskine med manuel hættefremføring er den seneste forbedring af en ny type hættemaskine. Fly elegant udseende, smart,

dækning hastighed, høj beståelsesrate, anvendes til fødevarer, farmaceutiske, kosmetiske, pesticider, kosmetik og andre industrier af forskellige-formede skruelåg flaske.

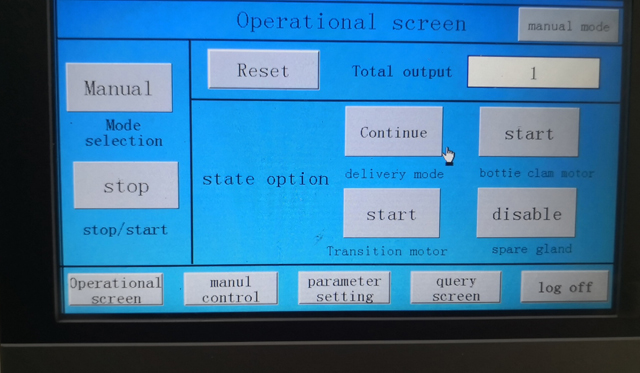

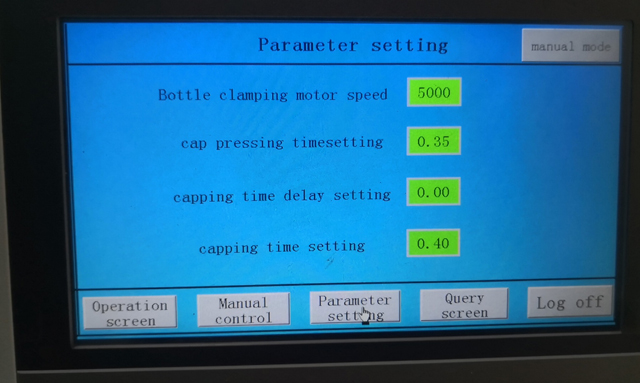

Fire hastighedsmotorer bruges til dæksel, flaskeclips, transmission, dækning, maskinhøj grad af automatisering, stabilitet, let at justere eller udskifte flaskehætten, når det ikke er reservedele, bare foretag justeringer for at fuldføre.

- Denne skruelågmaskine Velegnet til automatisk dækning i kosmetik, medicin og drikkevarer osv.

- Godt udseende, nem at betjene.

- Konkurrencedygtige pristilbud.

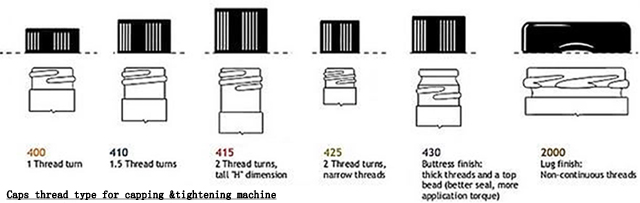

hætter til skruelågmaskine

flasker med låg til inline skruelågmaskine

Citat: FOB (Shanghai) er baseret på nedenstående tilbud

Pakke: Hver maskine pakket ind med PO-film, derefter pakket til standard trækasse.

Produktionsleder: 20 arbejdsdage efter at have modtaget udbetalingen 30%, de øvrige 70% betaling indsamlet før forsendelse

Garanti: For hele maskinen kræver den 1 års garanti. (Udelukket fra garantien er problemer på grund af uheld, forkert brug, forkert anvendelse, opbevaringsskader, uagtsomhed eller ændring af udstyret eller dets komponenter. Også den let knækkede reservedel er ikke inkluderet i garantien)

Installation: Når maskinen ankommer til din fabrik, hvis du har brug for det, vil vores tekniker gå til dit sted for at installere og teste maskinen og også træne din medarbejder til at betjene maskinen (tidspunktet for tog afhænger af din arbejder). Udgifterne (flybillet, mad, hotel, rejsegebyret i dit land) skal stå på din konto, og du skal betale for teknikeren 150 USD pr. dag. Du kan også gå til vores fabrik for at træne.

Efter service: Hvis du får problemet på maskinen, vil vores tekniker gå til dig for at reparere maskinen så hurtigt som muligt. Prisen skal stå på din konto (som ovenfor).

Hvad er afdækningsmaskinen (spændemaskine)?

Hættestramningsmaskiner er et afgørende produktionstrin for mange industrier, der sikrer, at produkterne når kunderne uden lækage eller ødelæggelse. Selvom hættemaskiner følger det samme generelle princip om at dreje hætter på beholdere, gør den stigende kompleksitet af moderne produktdesign det svært at finde den bedste maskine. For at hjælpe dig med at navigere i alternativerne beskriver denne vejledning, hvordan hættestramningsmaskiner fungerer, og forklarer de vigtigste fordele og ulemper ved hver type.

Flasker og beholdere passerer ind i hættemaskinen, som bruger en række forskellige metoder til at stramme hætterne. Hver af disse teknikker medfører sine egne fordele og ulemper, der afhænger af beholderen, typen og størrelsen af låget, og om maskinen arbejder med en enkelt produktlinje eller skal tilpasses til flere produkter.

Inline skruelågmaskiner

Inline skruelågmaskiner, også kendt som spindelkapsler, er særligt almindelige, fordi det er relativt nemt at justere maskinerne til at klare forskellige hættetyper og størrelser. Maskinerne bruger tre eller fire spændingsskiver til at dreje låget, når beholderen passerer ned ad transportøren, og sidebånd griber flasken tæt for at stoppe den med at rotere og opretholde en stabil, opretstående position.

Inline-maskiner er relativt enkle at sætte op, og operatøren kan manuelt justere drejningsmomentet og også bånd-, griber- og hættens fremføringshastighed. Men selvom det endelige sæt spændeskiver indeholder en kobling, er det vanskeligt at opretholde ensartet drejningsmoment. I overensstemmelse hermed kan hættens tæthed variere, hvilket risikerer en for tæt hætte, der viser sig at være svær for forbrugerne at skrue af, eller en løs hætte, der kan forårsage produktlækage og fordærv.

Inline-maskiner kan klare en række hættetyper, herunder sportshætter, pumpehætter og udløserhætter, selvom de muligvis har brug for en specialiseret hætteføder eller en menneskelig operatør til at placere hætterne på beholderen klar til at blive strammet.

En anden stor fordel ved inline feedere er muligheden for at montere dem over en eksisterende transportørsektion, hvilket gør det nemt at integrere dem i en produktionslinje.

Hvad du bør vide om moment (applikationsmoment):

Variationer introduceres ofte også af inline- og chuck-afdækningsudstyr. Ændringer i magnetiske/elektriske eller pneumatiske indstillinger på spændepatronhoveder og hastigheden/trykket, der påføres af inline-spindel-/remtypens kappestationer, kan påvirke påførings- og fjernelsesmomentet.

I et produktionsmiljø er påføringsmomentet typisk ukendt, men hættepatronerne eller spindelsystemet justeres i henhold til resultaterne af udløsningsmomentet. Generelt gælder det, at jo højere påføringsmomentet er, jo højere er gevindbrudsmomentet. Dette gælder op til strimlens drejningsmoment, når gevindene knækker/deformeres irreversibelt under hættens stramningscyklus.

Hvis producenten af låget/flasken ikke giver anbefalede drejningsmomentspecifikationer, er det bedst at starte med en applikationsmomentindstilling, der er lig med lågets diameter i mm divideret med to (i lbfin). Frigivelsesmoment/påført drejningsmoment-kvotient afhænger af det specifikke låg/flaske/foringsdesign og kontrollen af de tidligere anførte variabler. Det er normalt i området 0,6-0,9, højere for glas og lavere for plastikflasker.

Det er ikke ualmindeligt at se værdier uden for dette område, men ekstremt høje kvotienter indikerer typisk tilstedeværelsen af momentfejl introduceret i momentmålingen. Da der løbende stilles krav om, at alle produkter skal have forlænget holdbarhed, forbedret ergonomi, lavere omkostninger og forbedret udseende, opstår der fortsat problemer med anvendelsen. For at opnå maksimal holdbarhed skal lukningen skabe den bedst mulige tætning, og den eneste måde at sikre dette på er gennem kontinuerlig overvågning af frigivelsesmoment på produktionslinjen.

En række forskellige variabler kan skabe et parasitisk drejningsmoment mellem gevindene, ændre drejningsmomentresultaterne eller desensibilisere den automatiske udløsningsmomentmåling af gevindlukninger. For at overvinde disse problemer er det vigtigt at forstå alle de variabler, der påvirker momentet mellem gevindlukninger, optimere udskiftning af dele og konfigurationen af momenttestudstyret i overensstemmelse hermed.